Oggi mia moglie mi ha sfidato con 2 versioni di un packaging che mostrava un colore di marchio con -ha detto- differenze visibili: “Ma questa differenza è tollerabile?” mi ha chiesto.

Devo dire che la sua visione dei colori probabilmente non è normale: spesso riesce a individuare una differenza quando un normale essere umano non vedrebbe nulla.

Quindi, ho preso le 2 confezioni e mi sono avvicinato alla finestra per controllarle sotto una luce migliore proveniente dalla mattina soleggiata. Sì, sono diverse, ma non così tanto… deve essere inferiore a 3 dE.

“Ed è normale?” ha continuato. Penso di sì, ma fammi fare qualche misurazione…

La differenza tra i 2 blu è infatti dE 1.91 e il riferimento Pantone più vicino -per entrambi- era 2140C, e stavano copiando il riferimento con 2.70 e 2.76 dE. Ovviamente non so se 2140C fosse il colore corretto da copiare: posso solo dire che, dalla libreria digitale, quello era il colore più vicino per entrambi i campioni stampati.

Quindi, a prima vista, i prodotti vanno bene e i colori sono corrispondenti. Ottimo! 👍

Ora la domanda è: potrebbero essere migliori?

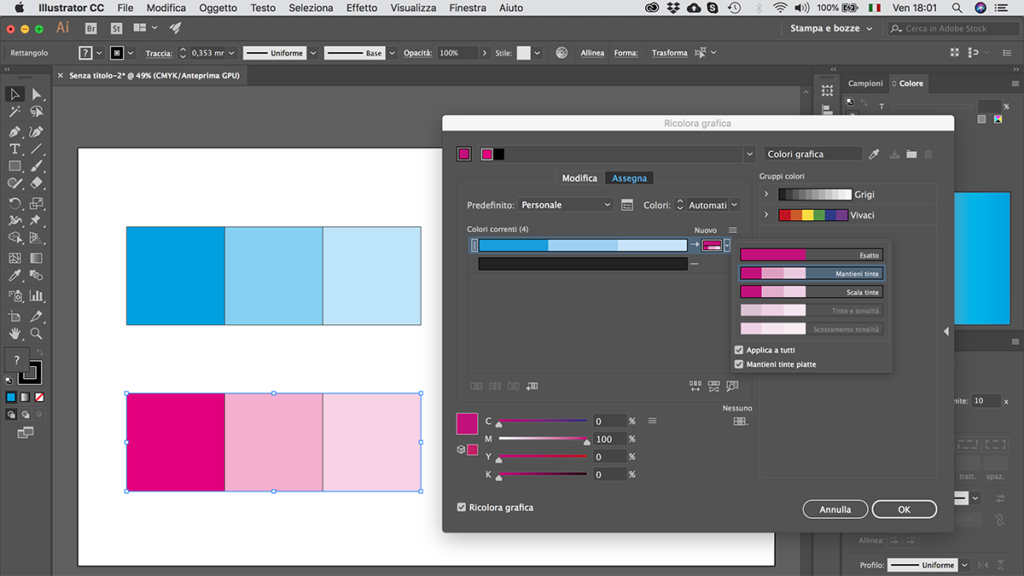

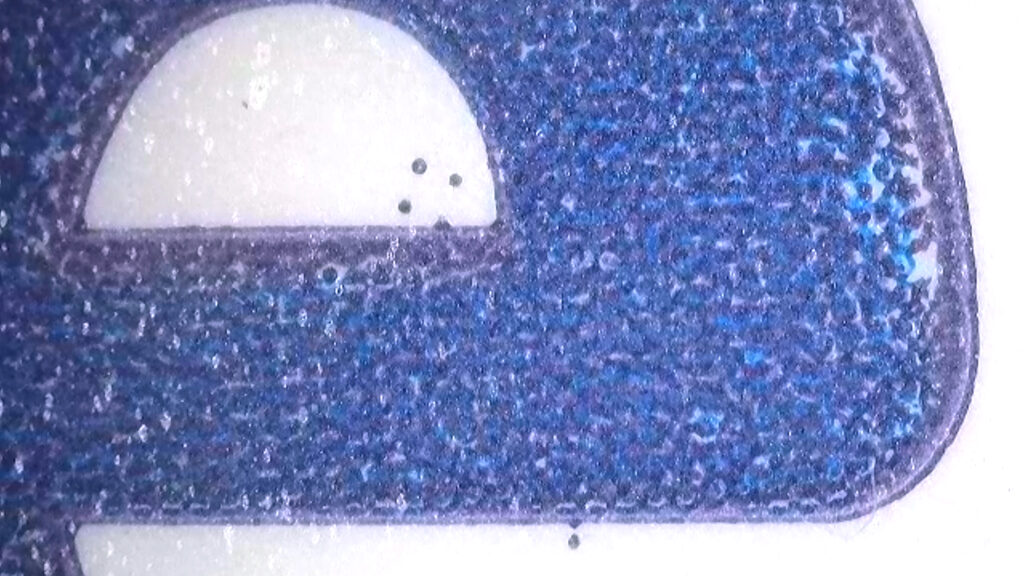

Quando ho guardato un po’ più da vicino, ho potuto vedere che il blu scuro è in realtà il risultato di 2 inchiostri in sovrastampa: un pieno (colore blu speciale) e una certa percentuale di Cyan. Se la scelta di stampare con un inchiostro blu separato era quella di consentire le regolazioni del colore in macchina da stampa senza interferire con le separazioni, il Cyan aggiuntivo rende un po’ più difficile prevedere il colore risultante. In flessografia, i difetti nella stesura di fondi pieni sono purtroppo sempre dietro l’angolo, quindi valeva la pena stampare quel blu direttamente in quadricromia perché rientra perfettamente nel gamut colore CMYK.

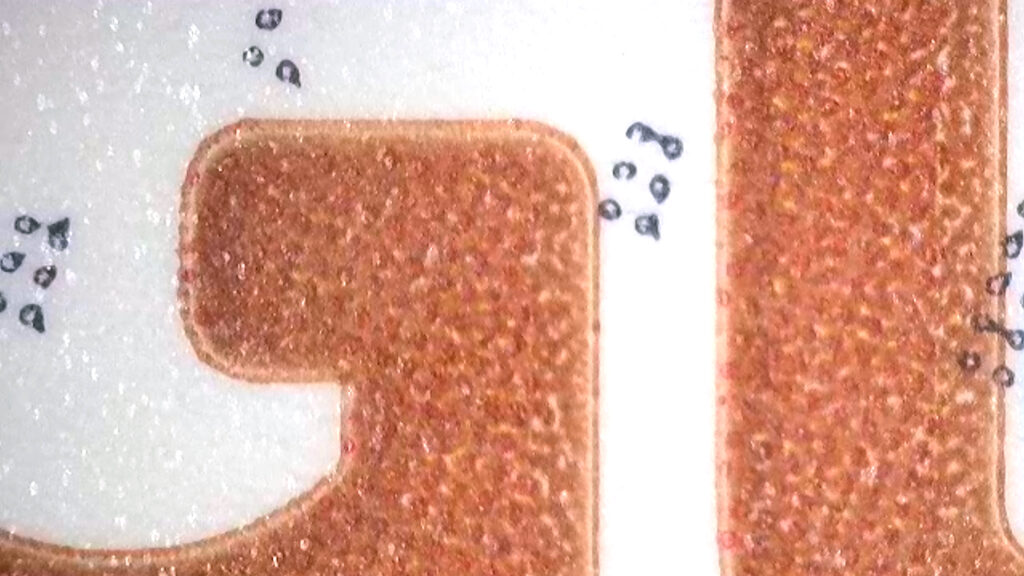

Una cosa simile accade anche con il marrone della versione “Farina Integrale” che a volte viene stampato da solo e a volte è supportato dal Magenta, risultando in marroni leggermente diversi. Non è un grosso problema, ma una stampa CMYK standard sarebbe andata bene.

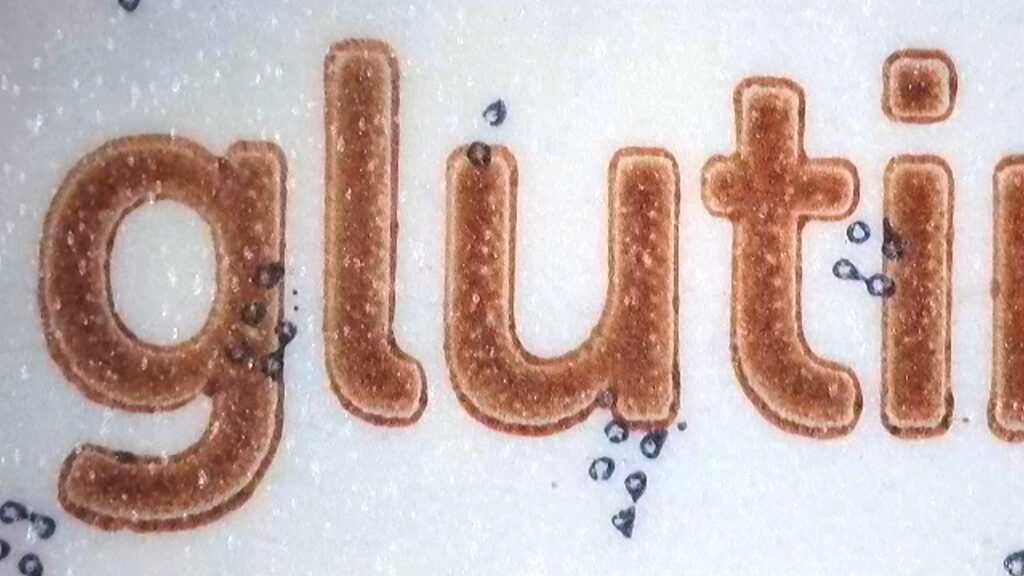

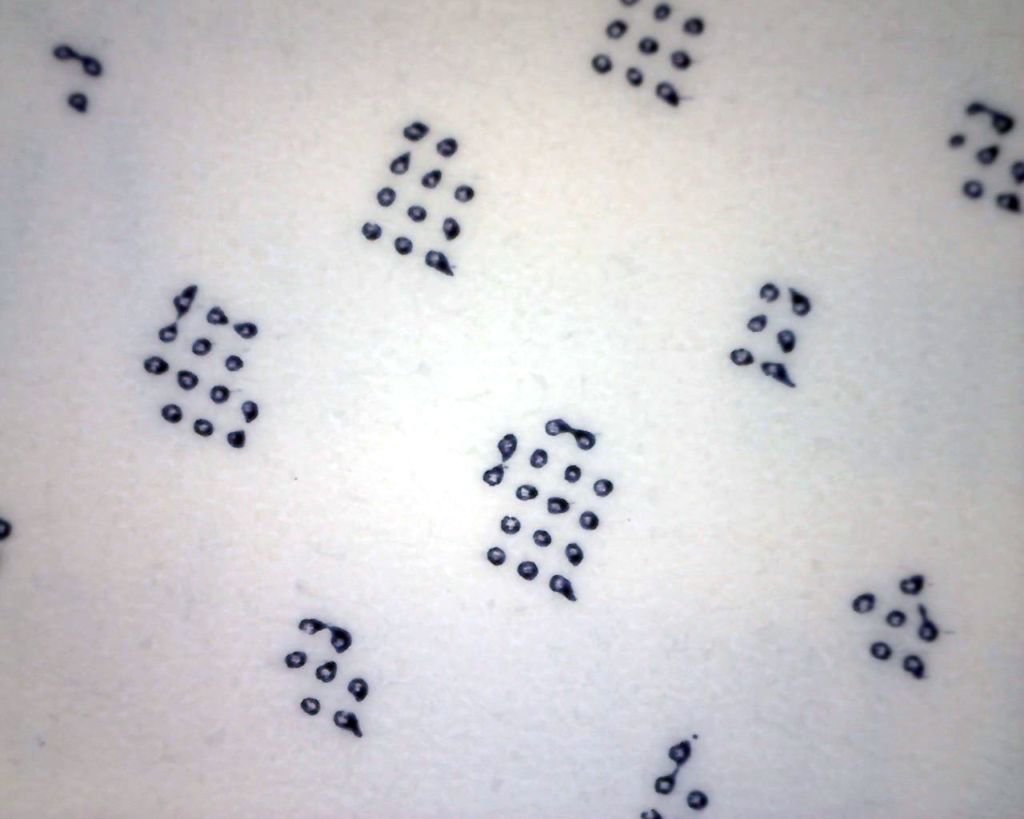

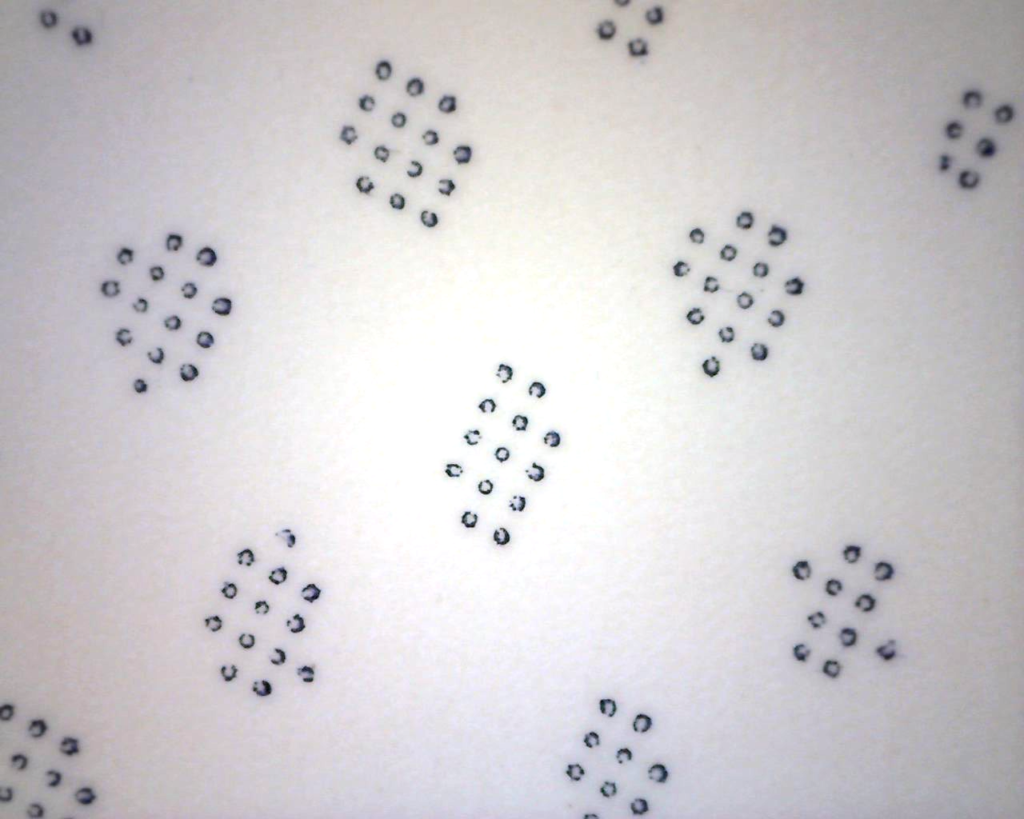

Il blu scuro non è in realtà utilizzato solo per grandi aree, ma anche per piccoli punti nelle alteluci e testo. E qui però succede qualcosa: a causa del volume di inchiostro più elevato, probabilmente l’operatore della macchina da stampa ha dovuto giocare un po’ con le pressioni di stampa e la riproduzione non è molto pulita, con evidenti differenze tra le 2 versioni.

Anche lo sfondo color crema chiaro è stato stampato con un fondo pieno di un inchiostro speciale dedicato. Avrebbe potuto essere stampato con 1 o 2 canali di separazione CMYK senza alcuna complicazione.

Probabilmente i colori speciali extra (blu, marrone, crema) sono stati aggiunti per consentire eventuali modifiche in macchina da stampa senza compromettere i colori di altri elementi grafici, come le separazioni CMYK nel layout.

Magari, per regolare il blu scuro, lo stampatore modifica il Cyan, o per il marrone tocca il Magenta e si teme che regolando questi colori si modifichi il colore del pane o della verdura. Ma perché? Non ci dovrebbe essere Cyan in un soggetto come la fetta di pane, e neanche il Magenta nei verdi!

Uno sguardo veloce alle immagini mostra una quantità piuttosto elevata di Cyan nel pane e di Magenta nei verdi. Questi sono colori opponenti nella separazione e qualsiasi possibile variazione dovuta all’instabilità del sistema di stampa, o anche a normali regolazioni, desaturerebbe il colore risultante.

Ma quindi, i colori speciali extra sono stati aggiunti solamente perché i profili colore utilizzati per le separazioni non sono adatti a garantire una riproduzione senza problemi?

Forse avrebbe avuto senso procedere a una corretta ri-calibrazione del sistema di stampa per sfruttare al meglio la riproduzione in CMYK.

Ogni volta che pianifichi di utilizzare un inchiostro speciale per riprodurre un colore solo perché “così è più facile regolarlo in macchina da stampa”, ricorda sempre che stai aggravando tempi e costi di produzione per extra lavorazioni di prestampa, lastre extra, inchiostro extra, energia extra per l’essicazione, lavaggi e solventi extra, allestimento e avviamento extra della macchina da stampa, controlli e regolazioni extra, sprechi extra.

“Eh, ma quel testo piccolo in blu…” Sono convinto che di fronte ai vantaggi della produzione a palette fissa in CMYK qualsiasi cliente potrà essere solamente felice di considerare di stampare il testo sul retro del packaging con il nero della quadricromia piuttosto che con un diverso colore speciale.

Come vedi, la qualità del prodotto finale è il risultato della collaborazione tra lo stampatore, il fornitore di prestampa, l’agenzia di progettazione grafica e il brand cliente finale. Oggi tutto questo va gestito con grande attenzione all’impatto ambientale dell’intero processo produttivo: è un impegno che tutta la filiera deve assumersi per garantire un futuro sostenibile ai nostri prodotti packaging. La mia missione è aiutare gli utenti a raggiungere un processo stabile, ripetibile e prevedibile tramite la conoscenza delle caratteristiche e delle interazioni dei componenti e delle variabili che contribuiscono alla qualità nel sistema di stampa flessografico.

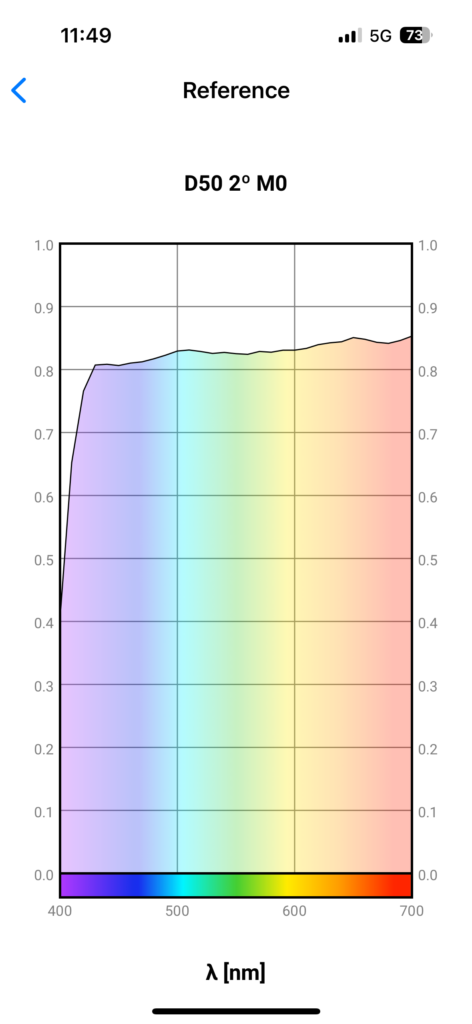

PS1: Ho utilizzato la condizione M0 perché normalmente controllo le condizioni di stampa in base a dati di caratterizzazione misurati in M0 e perché ho prima controllato su un’area bianca non stampata e non ho notato alcuna possibile presenza di OBA.

PS2: Mia moglie dice che acquisterà di nuovo i prodotti indipendentemente dalla qualità di stampa, a patto che riesca a riconoscerli sullo scaffale.